Nächste Generation des Prototyping

ETAS unterstützt Nissan umfassend bei der modellbasierten Entwicklung

Modellbasiertes Design/modellbasierte Entwicklung (MBD) und Rapid Control Prototyping (RCP) sind für die Entwicklung hochwertiger, effizienterer Steuerungssoftware unentbehrlich. Bei Großseriensoftware, etwa für Motorsteuerungen, ließ sich RCP bislang jedoch nur für Teile des Entwicklungsprozesses einsetzen. Daher arbeiteten die Nissan Motor Corporation und ETAS gemeinsam an einer RCP-Umgebung für umfangreiche Anwendungssoftware für Serienprojekte.

Bewältigung zunehmender Umfänge und Komplexität

Damit die immer strengeren Umweltvorschriften erfüllt werden können, ist die Motorsteuerungssoftware größer und komplexer geworden. Um die damit verbundenen Herausforderungen zu meistern, begann Nissan in den 1990er Jahren mit der Einführung von MBD. Ziel ist es seither, eine Umgebung zu schaffen, in der Software mit höherer Qualität und in kürzerer Zeit entwickelt werden kann. Seit 2019 setzt Nissan MBD der dritten Generation in etwa 85 Prozent seiner Projekte ein.

Nissan hat nun damit begonnen, seine gesamte Architektur für Motorsteuerungssoftware zu überarbeiten. Die aktuelle Architektur namens Nissan Engine Management System (N-EMS) hatte immer noch Raum für Verbesserungen, besonders wenn es um die Effizienz über die gesamte „Alliance Group“ mit Renault in Frankreich ging, die eine andere Softwarearchitektur einsetzen.

Darüber hinaus wird der AUTOSAR-Standard umfassender genutzt, um durch Standardisierung die Entwicklungseffizienz weiter zu verbessern und die Entwicklungskosten deutlich zu senken. Nissan definiert derzeit das AUTOSAR-basierte Alliance Engine Management System (A-EMS) für die oben genannte Allianz. Dieses umfasst eine übergreifende, einheitliche Architektur für Steuerungssoftware und einen MBD-Prozess der vierten Generation mit Allianzmitgliedern wie Renault.

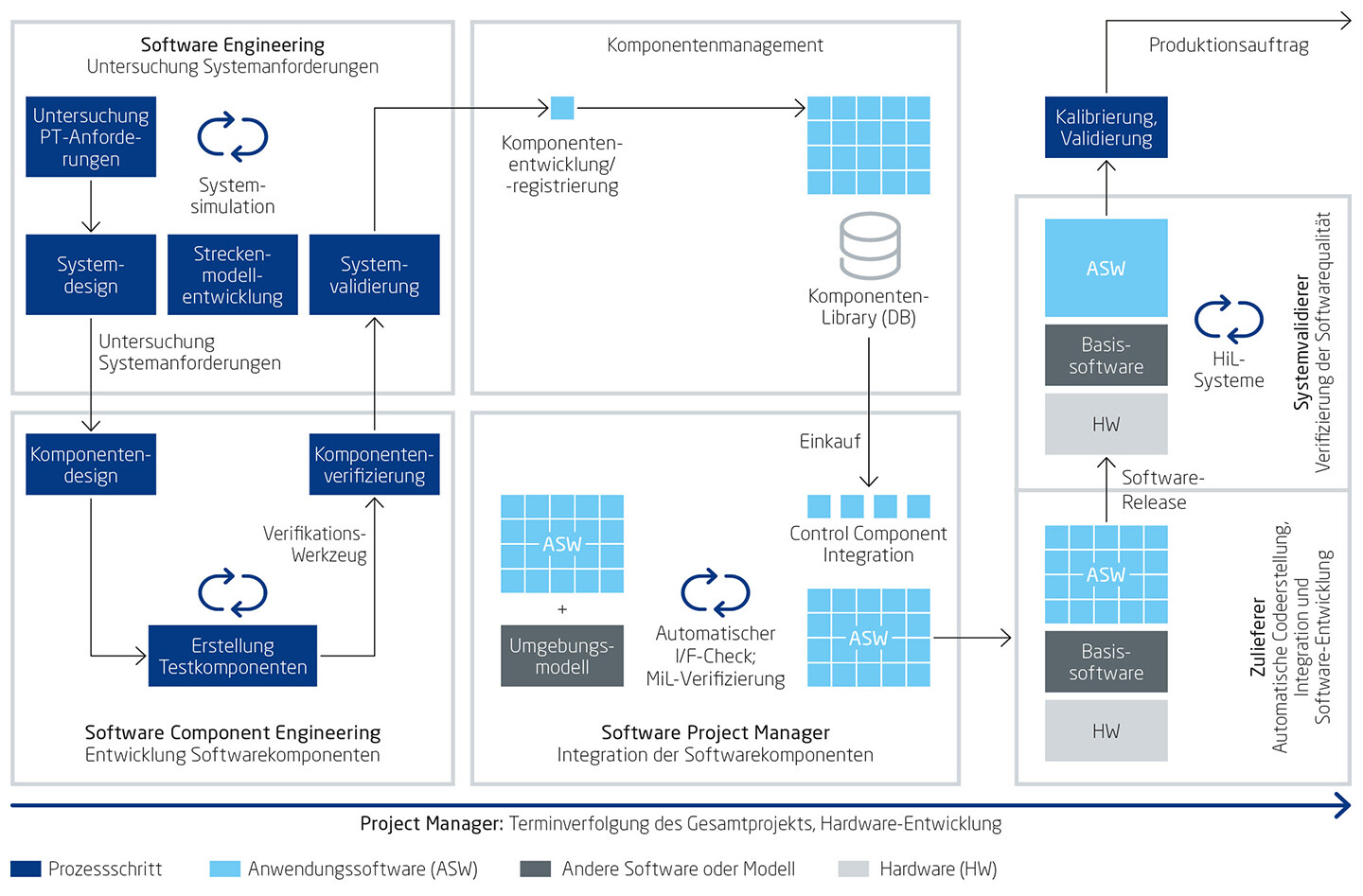

Doppel-V-Zyklus für den Austausch und die effektive Nutzung von Modellen

Nissan hat den „Doppel-V-Zyklus“ eingeführt, einen hierarchischen Entwicklungsprozess, der zwei V-förmige MBD-Zyklen kombiniert (Bild 1). Im ersten V-Zyklus wird ein Modell wiederverwendbarer, validierter Softwarekomponenten (SWC) entwickelt. Es wird in einer gemeinsamen Datenbank registriert und an Entwicklungsprojekte innerhalb des Unternehmens oder der Allianz weitergegeben.

Im zweiten V-Zyklus entsteht die Steuerungssoftware gemäß den Vorgaben und Prozessen des N-EMS und des A-EMS. Die Anwendungssoftware (ASW), die maßgeblich für die Motorleistung verantwortlich ist, wird vom entsprechenden Automobilhersteller der Allianz programmiert, während Zulieferer nicht wettbewerbsrelevante Komponenten wie Basissoftware (BSW) und Betriebssystem entwickeln oder auswählen. Der Automobilhersteller kombiniert sämtliche Komponenten in der Datenbank zu einem Modell der gesamten ASW, einem sogenannten Template, und integriert dieses in die BSW oder in das Betriebssystem und erstellt automatisch den Seriencode.

Entwicklung des Bewertungsverfahrens

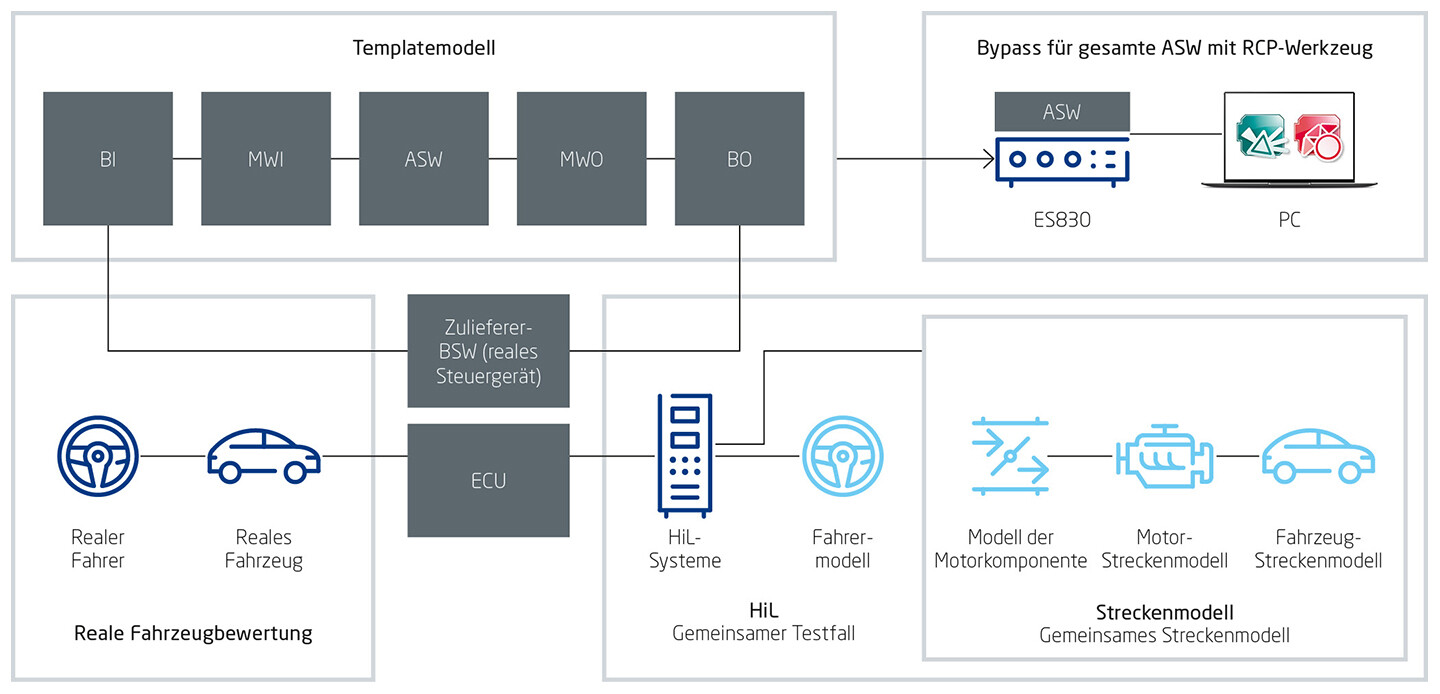

Bislang gab es keine RCP-Umgebung für die gesamte komplexe ASW. „Wir entschieden uns dafür, ein Bewertungsverfahren und eine Werkzeugkette zu etablieren, welche die gesamte ASW für Motorsteuerung RCP-tauglich macht – zeitgleich mit der Entwicklung der vierten Generation von MBD“, erklärt Hiroshi Kato, Senior Manager der EMS Control Technology Development Group bei der Nissan Motor Corporation. Mit einem full Bypass für die gesamte ASW wären Hardware-in-the-Loop-(HiL-)Tests oder die Bewertung der realen Steuergeräte möglich. Das würde die Bewertungsphase drastisch verkürzen und die Entwicklungskosten deutlich senken. Zudem wären durch die nahtlose Verbindung mit der vollständigen Model-in-the-Loop-(MiL-)Umgebung für die gesamte ASW einheitliche Tests möglich.

Vereinheitlichung der Werkzeugkette, ausgehend vom unverzichtbaren INCA

Ein Problem von Nissans altem Teil-Bypass-Bewertungsverfahren war die Verknüpfung einzelner Tools verschiedener Anbieter. Eine einheitliche Werkzeugkette mit Werkzeugen von nur einem Anbieter hätte den Vorteil, dass die Benutzer diese mit derselben Anwendungsweise, wie etwa für die Applikation und Validierung, einsetzen könnten.

„Es gibt zwei Werkzeuge beim MBD von Steuerungssoftware, die schwer zu ersetzen sind. Das erste ist MATLAB/Simulink® von MathWorks® für die Modellentwicklung. Das zweite ist INCA, das seit vielen Jahren das Standardwerkzeug der Powertrain-Entwicklung ist“, sagt Kato. INCA beizubehalten, war einer der Gründe dafür, dass Nissan ETAS als Entwicklungspartner wählte.

Die beiden genannten Werkzeuge einzusetzen, ist auch die Anforderung von Renault. Darüber hinaus schätzt der französische Automobilhersteller ETAS als Anbieter, der alle Kundenanforderungen erfüllt. „Viele Zulieferer schlagen nur Lösungen mit Produkten vor, die sie selbst anbieten“, betont Kato. „ETAS hingegen legte objektive Bewertungskriterien fest und nahm damit auch manchmal Nachteile für sich in Kauf. Kam ein Vorschlag nicht infrage, hatte das Unternehmen direkt eine Alternative parat. Das hat uns fest davon überzeugt, einen verlässlichen Partner gefunden zu haben.“

Vier entscheidende Erfolgsfaktoren

Es gab vier wesentliche Kernpunkte bei der Entwicklung des FullBypass-RCP-Bewertungsverfahrens und der Werkzeugkette für ein Gesamtprojekt mit mehr als 1300 Modellen (Bild 2). Punkt eins war die Leistungsfähigkeit des RCP-Tools. Hier hatte ETAS neben der ES910 das leistungsstärkere ES830-Prototyping-Modul zu bieten, das zum Untersuchungszeitpunkt noch in Entwicklung war. Punkt zwei war die Leistung der Schnittstelle. Angesichts der zwischen ASW und BSW zu übertragenden Datenmengen erwogen die Entwickler die Steuergeräteschnittstellen mit ETK, XETK und FETK von ETAS.

„Seinerzeit waren wir zuversichtlich, das Modell auch ohne eine besonders leistungsfähige Hardware ausführen zu können“, erklärt Kato rückblickend zur Toolauswahl. „Als wir die ES910 testeten, zeigte sich jedoch, dass wir viel mehr Rechenleistung benötigen als angenommen. Daraufhin trafen wir uns wöchentlich mit ETAS, um Alternativen und die Vor- und Nachteile der leistungsfähigeren ES830 zu besprechen. Auch wenn die Entwicklung dieses Rapid-Prototyping-Moduls gerade erst kurz vor dem Abschluss stand, entschieden wir uns, es als „Early Adopter“ zu nutzen und bis zur Fertigstellung gemeinsam zu perfektionieren.“ Auch wählten wir letztlich den XETK als Schnittstelle mit schneller Datenübertragung.

Punkt drei war, die Entwicklungsumgebung schneller und effizienter aufzubauen. Das Team bei Nissan musste zahlreiche Aufgaben wie beispielsweise die übergreifende Standardisierung der Architektur stemmen, hatte aber nicht genügend interne Ressourcen. „Den erfolgreichen Projektabschluss verdanken wir dem schnellen, zielgerichteten Support seitens ETAS“, lobt Kato.

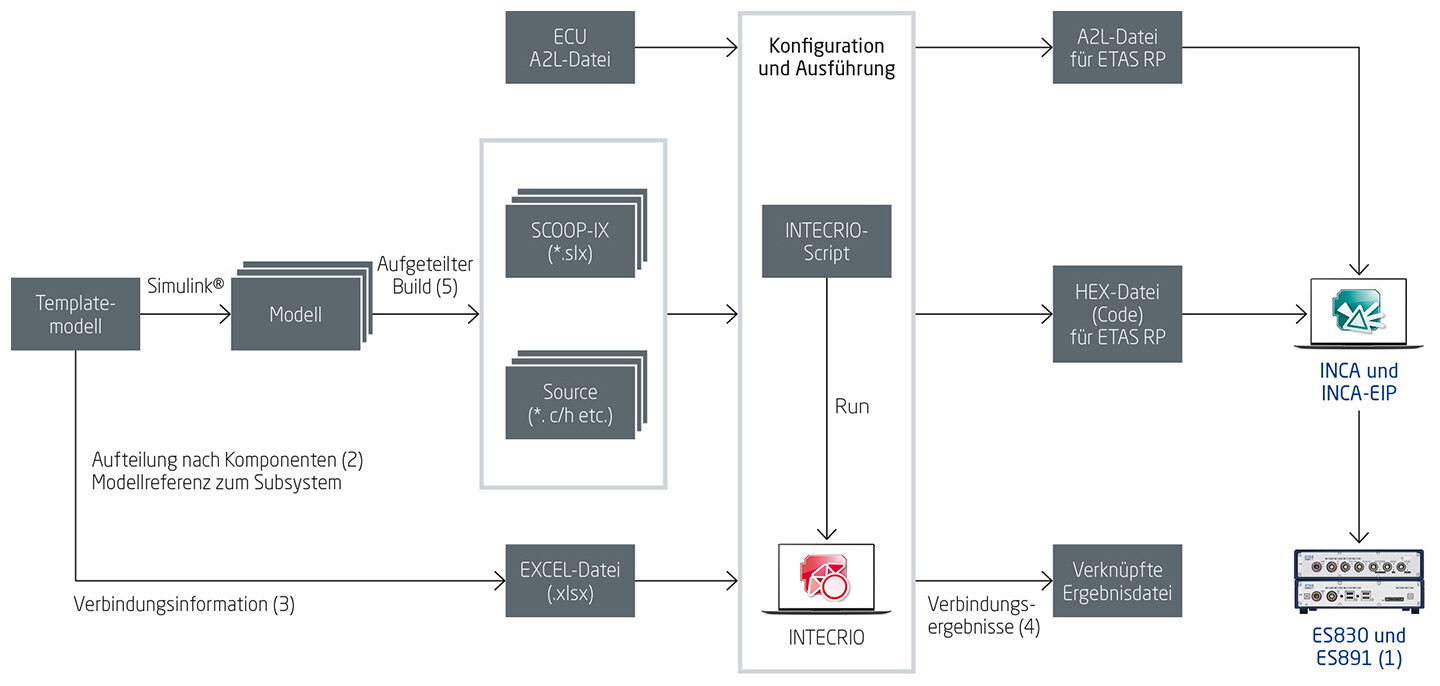

Um die Bewertung noch effizienter zu gestalten, entwickelte das Team gemeinsam verschiedene Funktionen (Bild 3):

- Einen Mechanismus, mit dem bei Modellanpassungen nur geänderte Komponenten erneuert werden müssen (1 und 2)

- Einen Mechanismus, um Schnittstelleninformationen der Modelle zu extrahieren, die zur Integration in INTECRIO erforderlich waren (3)

- Eine Funktion zur Prüfung des Verbindungsergebnisses, etwa bei nicht verbundenen Anschlüssen (4)

- Eine Funktion zum Umgang mit Bypass-seitigen Applikationsvariablen mit nur einem Label-Namen wie auf Steuergeräteseite (5) und Skript-Automatisierung für alle Prozesse

Punkt vier war die AUTOSAR-Kompatibilität. Das Team entschied sich mithilfe dieses Standards für einen Bypass auf gemeinsamer Ebene als der Plattformschnittstelle, um die Zusammenarbeit zwischen Automobilhersteller- und Zuliefererplattformen für ASW und BSW sicherzustellen. Für das RCP wurde der nichtflüchtige Speicher der ES830 genutzt. Die bestehenden Schnittstellen von Drittanbietern wurden durch ein vereinfachtes Modell für die Herstellerdiagnose und das Datenmonitoring ersetzt.

Gemeinsame Weiterentwicklung zum Vorteil aller Partner

Im Rahmen dieses gemeinschaftlichen Entwicklungsprojekts konzipierten Nissan und ETAS ein neuartiges RCP für große Modelle, das sämtliche Motorsteuerungsanwendungen abdeckt und sich für Serienprojekte eignet.

Anwender können nun Simulationen und Bypässe auf die gleiche Weise durchführen, wie sie Messdaten mit der vertrauten INCA-Benutzeroberfläche erfassen. ETAS hat die Benutzer umfassend unterstützt, unter anderem mit einer Anleitung für die Bewertungsverfahren und den Tooleinsatz. „Wir setzen die Bewertungsumgebung bereits bei unseren aktuellen Motorprojekten ein und arbeiten damit spürbar schneller und erzielen höhere Qualität bei gleichzeitig niedrigeren Entwicklungskosten“, freut sich Kato. „Für die Zukunft beabsichtigen wir, diese auch für die Entwicklung von e-POWER und die Nissan-eigenen HEVs auszuweiten, sodass ich erwarte, dass wir noch klarere Vorteile erzielen werden, wenn wir die Technologie voll nutzen.“

Die gemeinsame Entwicklung eines Full-Bypass-RCP mit Nissan war auch für ETAS eine große Herausforderung. Während das Team auf die Anforderungen des hochmodernen Technologieprojekts hinarbeitete, sammelte es bereits Erfahrungen mit künftigen Herausforderungen und konnte RCP-bezogene Produkte wie die ES830 verbessern. Diese Win-win-Partnerschaft zwischen einem Automobilhersteller und ETAS dürfte als treibende Kraft dazu beitragen, die Entwicklungsumgebung für Fahrzeugelektronik weiter voranzubringen.

Im Gespräch mit der Redaktion

Hiroshi Kato ist Senior Manager der EMS Control Technology Development Group, Fachbereich Powertrain/EV Control Development, Division Powertrain/EV Technology Development, bei der Nissan Motor Corporation.

Weitere Informationen

-

Nächste Generation des Prototyping Download

Nächste Generation des Prototyping Download